5 éléments à prendre en compte pour les processus de vissage les plus optimaux

Sélection du bon système de vissage pour les processus d'assemblage industriels

Souvent, dans un processus d'assemblage industriel, ce n'est pas seulement le tournevis qui doit être adapté à l'application spécifique, mais l'ensemble du système de vissage. Dans chaque cas, il convient de prendre en compte une variété d'attributs et de facteurs externes différents afin de garantir que la meilleure solution possible a été choisie pour la tâche.

Dans la liste suivante, nous avons rassemblé les aspects les plus importants à prendre en compte dans les applications traditionnelles de tournevis industriels et leurs inconvénients. Cependant, les classifications fournies ici ne représentent qu'une infime partie des nombreux facteurs à prendre en compte lors du choix de vos outils.

1. Mobilité

L'un des principaux éléments à prendre en compte lors du choix de tournevis traditionnels est de savoir si l'assemblage est mieux servi par un système de vissage flexible ou fixe (stationnaire).

Les tournevis manuels sont des outils d'assemblage mobiles et facilement accessibles. Ils sont recommandés pour les cycles de production courts, les volumes relativement faibles et une grande variété de produits. L'inconvénient des tournevis manuels est qu'ils nécessitent une intervention humaine, ce qui empêche les employés d'accomplir des tâches plus créatives et valorisantes. De plus, effectuer la même tâche pendant plusieurs heures par jour provoque des douleurs aux articulations des poignets et des épaules en raison des microtraumatismes causés par le recul des tournevis manuels. En outre, les tournevis manuels ne permettent pas une insertion précise des vis.

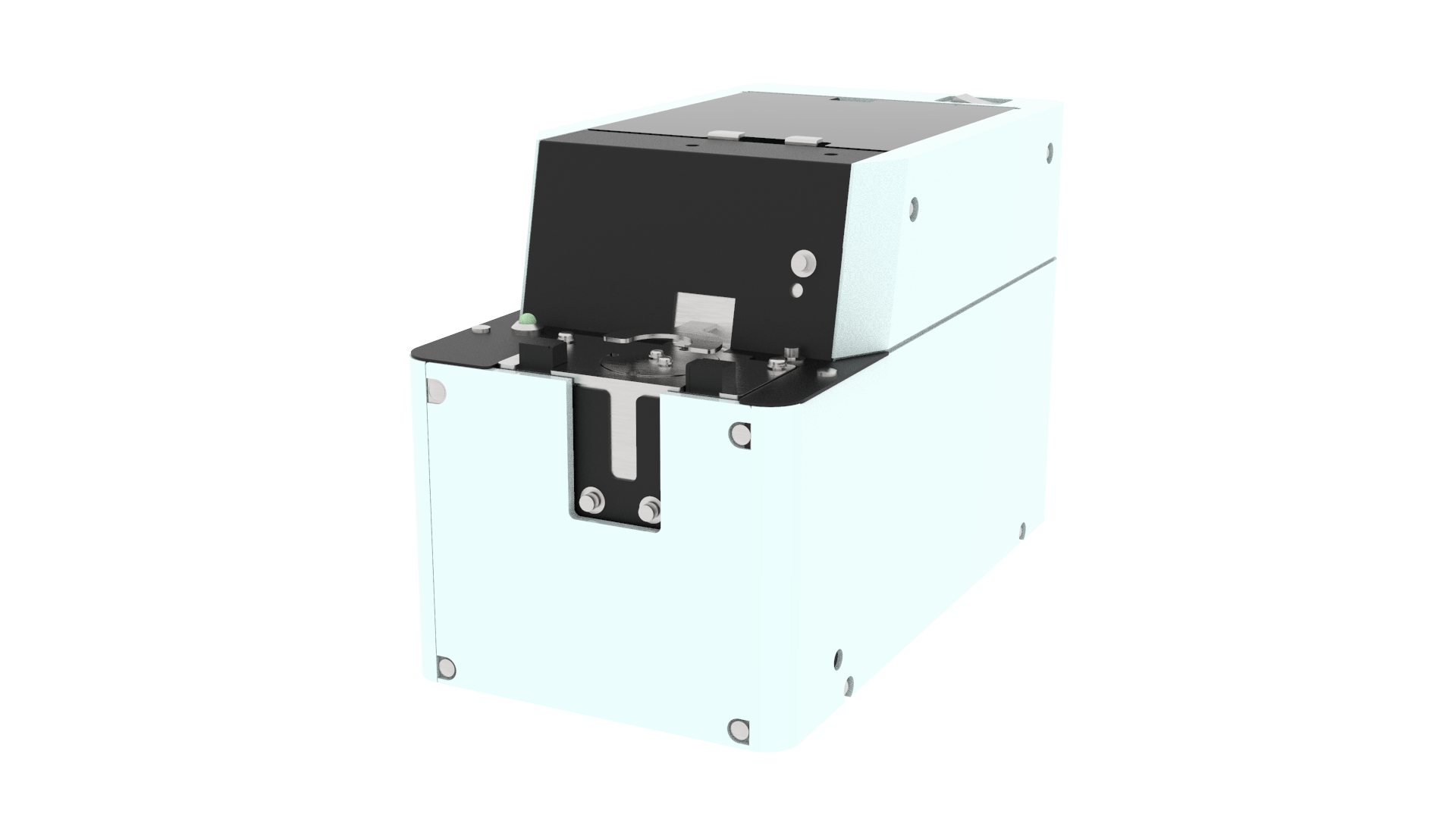

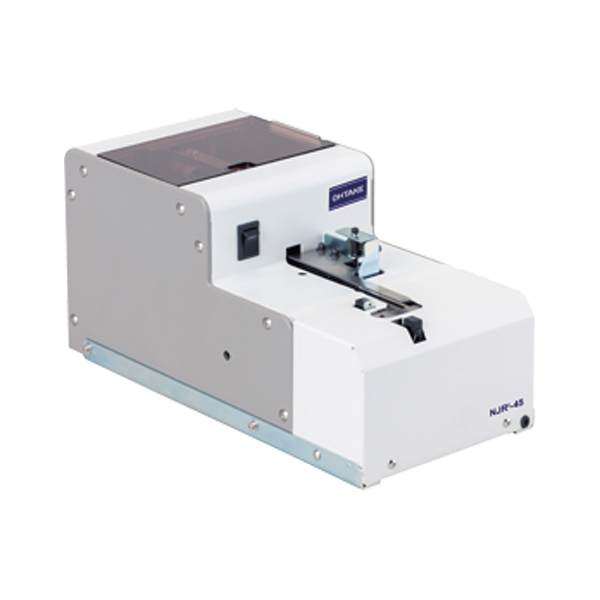

Les tournevis stationnaires, quant à eux, conviennent mieux aux lignes d'assemblage qui nécessitent des productions à volume élevé et des cycles de produits longs. Ces équipements fixes sont placés à des sections spécifiques de la chaîne de montage et sont hautement spécialisés pour une tâche donnée. Par exemple, dans la fabrication de fenêtres et de portes en plastique, les systèmes de tournevis stationnaires sont idéaux pour visser les renforts. En revanche, les tournevis stationnaires sont peu flexibles, ils ne peuvent être utilisés que pour une tâche spécifique qui nécessite toujours l'intervention d'un opérateur.

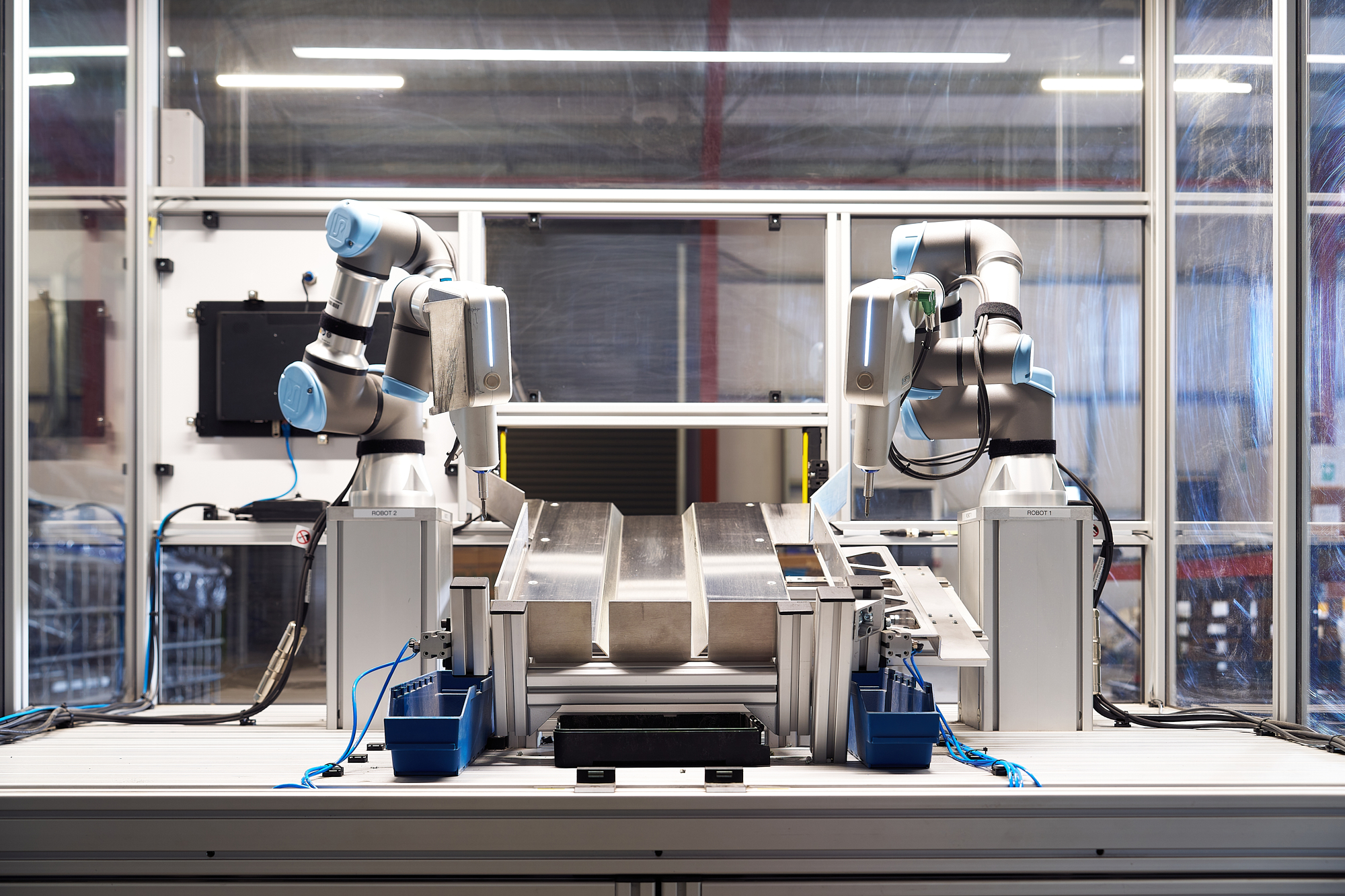

Aujourd'hui, des solutions plus avancées sont également disponibles pour les lignes d'assemblage, sous la forme de configurations de vissage automatisées avec des robots collaboratifs (cobots).

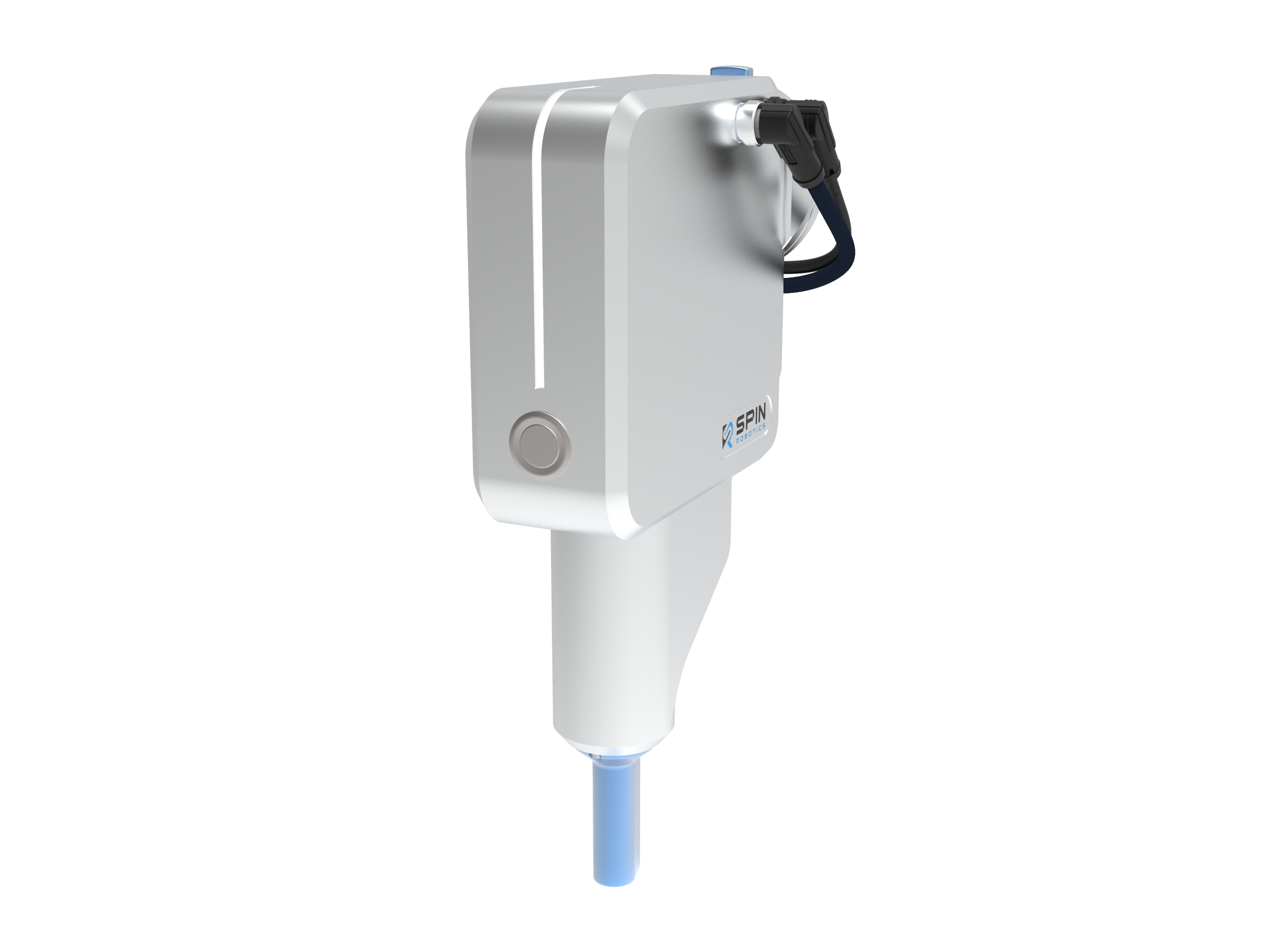

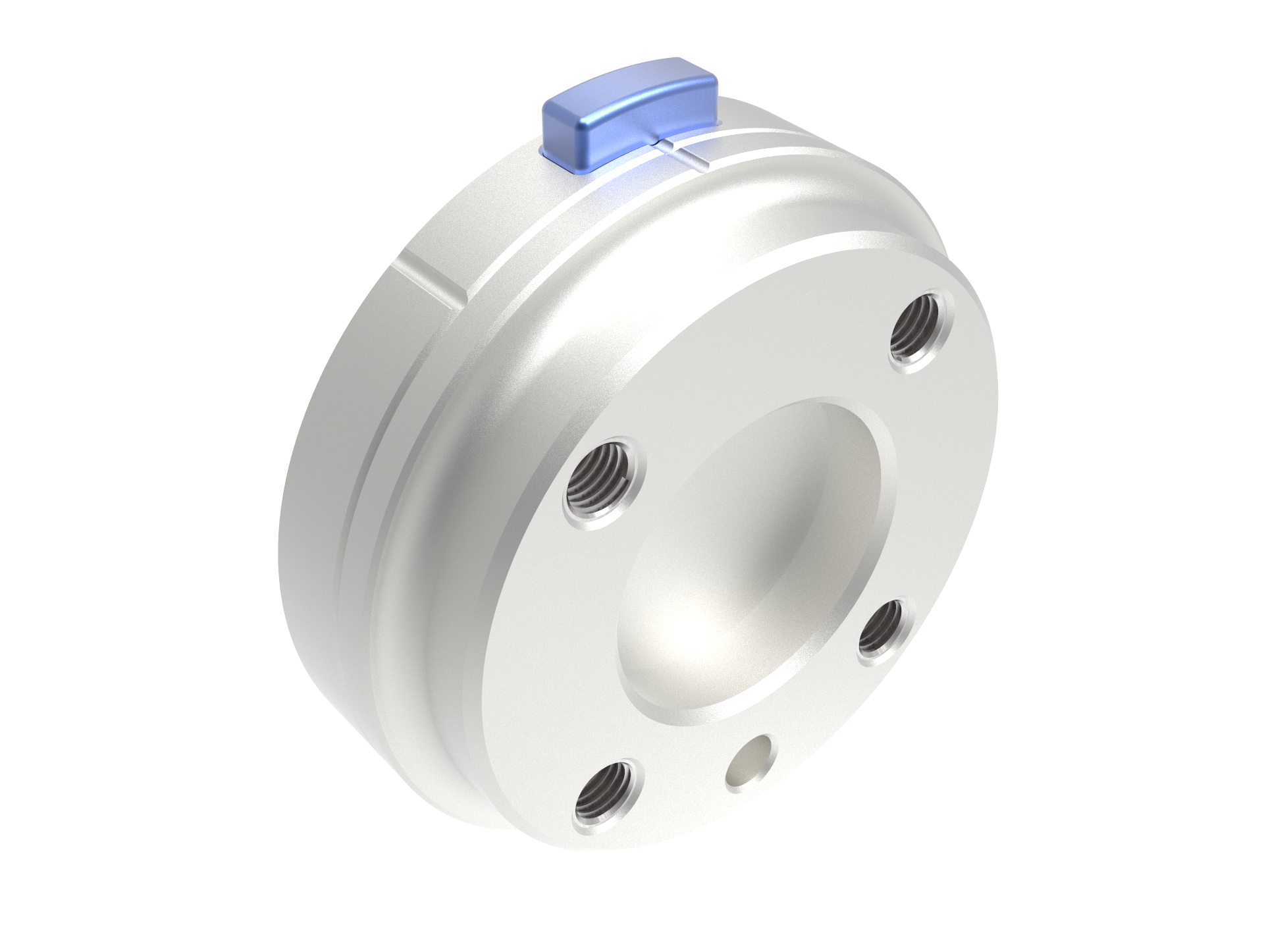

Les cobots sont polyvalents et flexibles, ce qui les rend idéaux pour être programmés pour différentes tâches de vissage, avec une large variété de paramètres nécessaires. Les robots collaboratifs dotés de fonctions de vissage automatique sont des solutions d'assemblage de pointe, qui se distinguent des systèmes de vissage manuels et stationnaires les plus courants. Le tournevis Spin Robotics est facile à installer en 10 minutes et ne nécessite pas de supervision des employés sur l'outil cobot. De plus, le tournevis peut être programmé pour de nombreuses tâches de vissage différentes, ce qui le rend extrêmement flexible.

2. Méthode d'entraînement

Les types de tournevis les plus courants en termes de méthodes d'entraînement sont les tournevis électriques et pneumatiques.

Les tournevis pneumatiques sont tous filaires et nécessitent une alimentation en air pour fonctionner. Cela les rend considérablement plus limités en termes d'espace de travail et d'accessibilité.

Cependant, ces solutions peuvent également être moins coûteuses que certaines alternatives électriques. Les chaînes de montage, par exemple, dans l'industrie automobile, peuvent utiliser ces outils lorsque la séquence d'assemblage est spécifiée et qu'une alimentation en air comprimé est présente.

Les tournevis électriques peuvent être utilisés dans une gamme plus large d'activités, en raison de leur taille relativement compacte, de leur précision et de leur flexibilité.

Ils peuvent être utilisés pour l'assemblage de meubles ou dans l'industrie aéronautique, à condition de disposer des paramètres appropriés.

3. Flexibilité

La possibilité de modifier les paramètres (couple, angle, sens de rotation, vitesse ou profondeur de vissage) pendant l'assemblage peut être essentielle.

Lorsqu'une usine assemble différentes pièces pour un produit, chaque pièce et chaque étape peut avoir des exigences variées. Sur une chaîne de montage automobile, par exemple, le couple, l'angle et d'autres paramètres optimaux de l'assemblage peuvent être très différents entre le châssis et la suspension.

De plus, la flexibilité d'un outil permet à la chaîne de montage de basculer ses capacités vers différents produits/biens à la demande, et ce dans un délai relativement court.

La mise en place de robots collaboratifs pour des activités de vissage automatisé peut, par exemple, se faire facilement, avec des temps de changement de série courts. Les paramètres de travail spécifiques peuvent également être ajustés à la demande. Dans les systèmes de vissage automatisés, la flexibilité est un avantage inhérent.

4. Fiabilité

La fiabilité de l'outil est l'un des facteurs les plus importants que les fabricants doivent évaluer avant d'acheter des systèmes de vissage. Les exigences en matière de fiabilité du processus doivent toujours être déterminées par la ou les tâches spécifiques auxquelles il est destiné.

Dans le cas de certaines applications, les opérateurs n'ont besoin que d'un retour d'information simple, tel que "OK/PAS OK", tandis que dans d'autres cas, ils peuvent avoir besoin d'enregistrements et d'évaluations exactes pour chaque étape d'assemblage.

Par exemple, des données de précision telles que des mesures précises du couple de serrage sont nécessaires dans le cas d'un centre d'ingénierie aéronautique, alors que des données moins nombreuses ou pas du tout enregistrées peuvent suffire pour une usine d'assemblage de meubles.

En matière de fiabilité et de précision, le vissage automatisé offre le plus d'avantages.

Les solutions de vissage robotisées offrent un niveau de fiabilité élevé, supérieur à celui des autres formes d'assemblage, grâce à leurs fonctions de protection intégrées et à un contrôle précis du couple. De plus, le tournevis Spin Robotics fournit des données visuelles précises sur le processus de vissage, indiquant comment optimiser les processus.

5. Coût

Pour avoir une vision complète du coût de chaque solution, les entreprises doivent tenir compte à la fois des coûts d'investissement et des coûts d'exploitation du système de vissage choisi.

Bien que les coûts d'exploitation aient tendance à être assez faibles dans le cas des tournevis électriques et pneumatiques, le coût d'investissement initial de l'article sera le véritable facteur décisif.

La différence de prix entre les solutions peut être importante, les tournevis et systèmes stationnaires manuels hautement spécifiques et fiables étant les investissements les plus coûteux. Bien que le tournevis Spin Robotics ait un coût d'installation plus élevé que les solutions traditionnelles, il est extrêmement flexible, libère les employés pour des tâches plus importantes et fournit des données précieuses sur le processus de vissage. Enfin, le retour sur investissement du tournevis Spin Robotics est plus court que celui d'autres solutions cobotiques.

Avec l'arrivée de nouveaux concurrents sur le marché, des produits de pointe émergent et les solutions de vissage automatisé deviennent plus accessibles aux fabricants. À mesure que de plus en plus d'entreprises prennent conscience du potentiel de l'automatisation, les solutions de vissage robotisé devraient devenir des facteurs critiques pour façonner l'avenir de l'assemblage industriel.

Le tournevis Spin Robotics sera disponible au 1er trimestre 2021 ! Contactez-nous pour recevoir une démonstration de notre outil et vous aider à réaliser votre processus de vissage optimal.

Si vous souhaitez en savoir plus sur les applications des tournevis à usage industriel, consultez notre blog ou visitez notre site Web.