5 Optimierungsfaktoren für Schraubvorgänge in der Industrie

Auswahlkriterien für Schraubsysteme in der industriellen Montage

In der industriellen Montage muss häufig nicht nur der Schrauber selbst, sondern das gesamte Schraubsystem an die jeweilige Anwendung angepasst werden. Dabei wird eine Vielzahl von verschiedenen Attributen und externen Faktoren berücksichtigt, um die bestmögliche Lösung für die Aufgabe zu finden.

Die folgende Liste fasst die wichtigsten Aspekte zusammen, die bei der Auswahl von traditionellen Schraubsystemen in der Industrie und deren Nachteile zu beachten sind. Diese Aufzählung stellt jedoch nur einen kleinen Ausschnitt der zu berücksichtigenden Faktoren dar:

1. Mobilität

Bei der Wahl zwischen traditionellen Schraubern ist ein zentraler Aspekt, ob die Montage besser mit einem flexiblen oder stationären Schraubsystem bedient ist.

Manuelle Schrauber sind leicht zugängliche und mobile Montagewerkzeuge. Sie eignen sich für kurze Produktionszyklen, relativ geringe Stückzahlen und eine hohe Produktvielfalt. Der Nachteil manueller Schrauber ist die Bedienung durch Mitarbeiter, die dadurch von kreativeren und anspruchsvolleren Aufgaben abgehalten werden. Zudem führen wiederholte Tätigkeiten über mehrere Stunden täglich aufgrund von Mikrotraumata beim Gegendruck beim Schrauben zu Gelenkschmerzen in Handgelenken und Schultern. Darüber hinaus mangelt es manuellen Schraubern an präziser Schraubenführung.

Stationäre Schrauber hingegen eignen sich besser für Montagelinien mit hohem Produktionsvolumen und langen Produktzyklen. Diese fest installierten Anlagen werden an bestimmten Abschnitten der Montagelinie eingesetzt und sind für eine bestimmte Aufgabe hochspezialisiert. Beispielsweise sind stationäre Schraubsysteme im Fenster- und Türenbau aus Kunststoff ideal zum Einschrauben von Verstärkungen. Auf der anderen Seite sind stationäre Schrauber äußerst unflexibel und können nur für eine bestimmte Aufgabe eingesetzt werden, die immer noch von Mitarbeitern bedient werden muss.

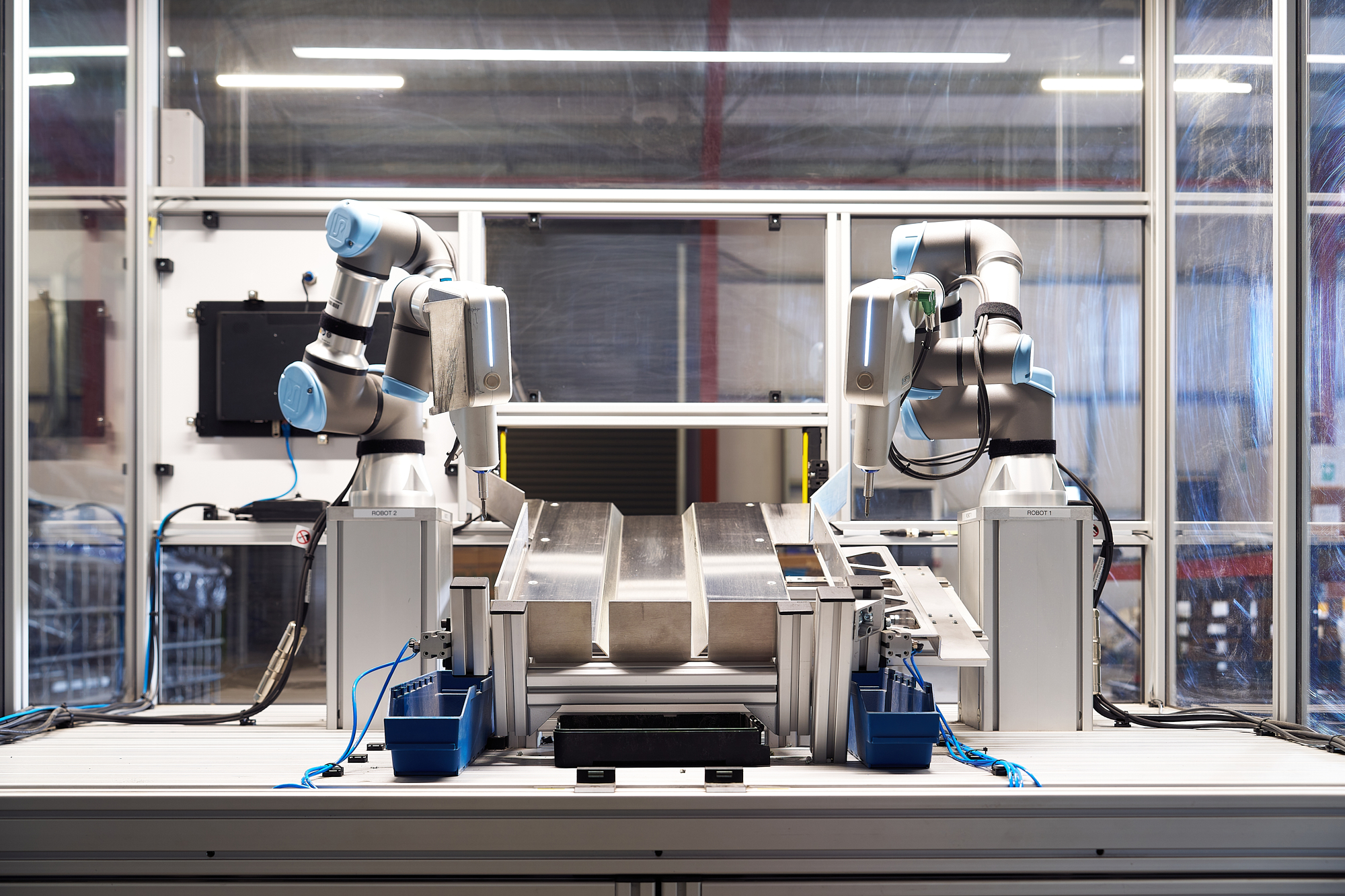

Moderne Montagelinien bieten heute auch fortschrittlichere Lösungen in Form von automatisierten Schraubsystemen mit kollaborativen Robotern (Cobots).

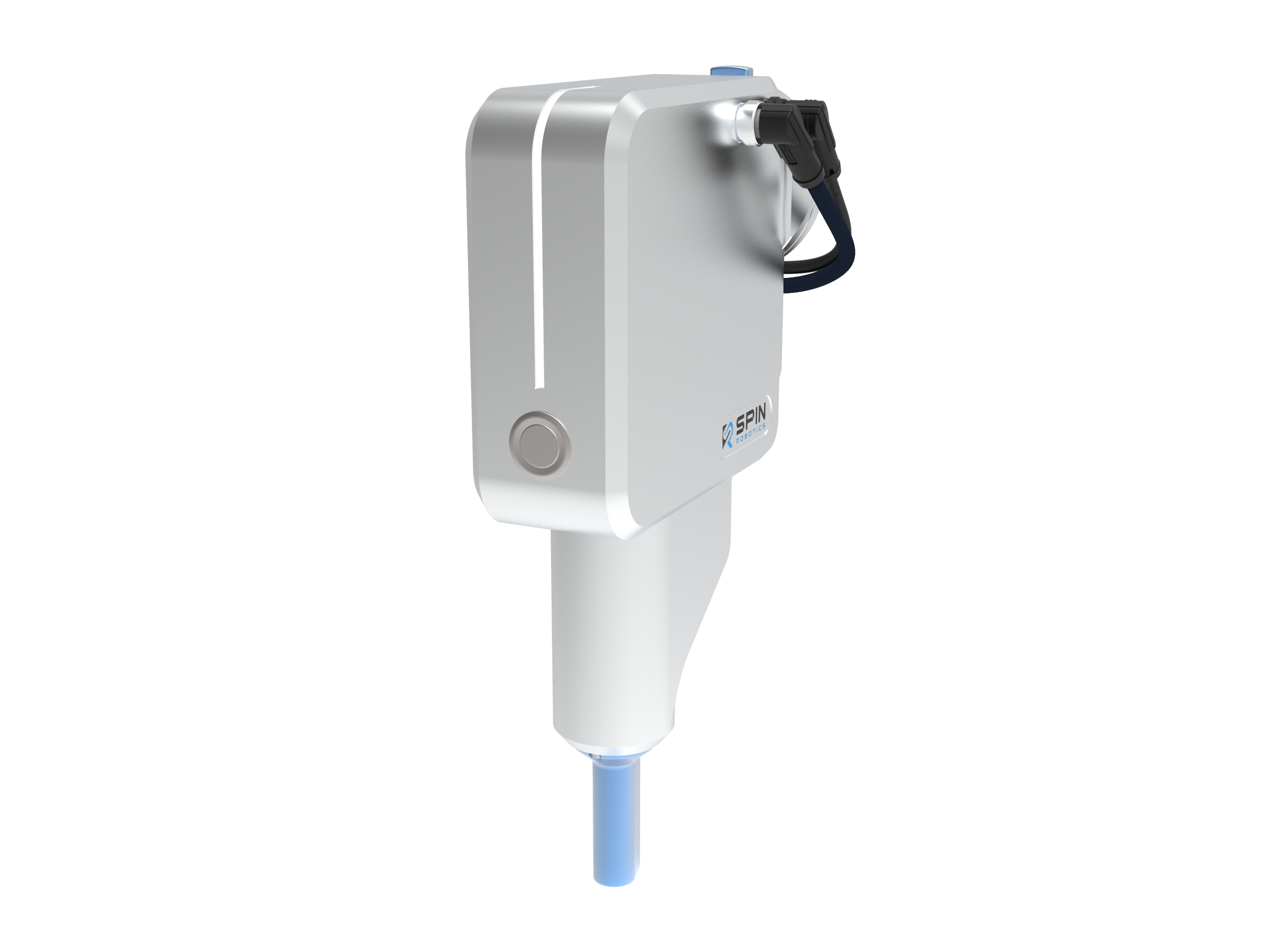

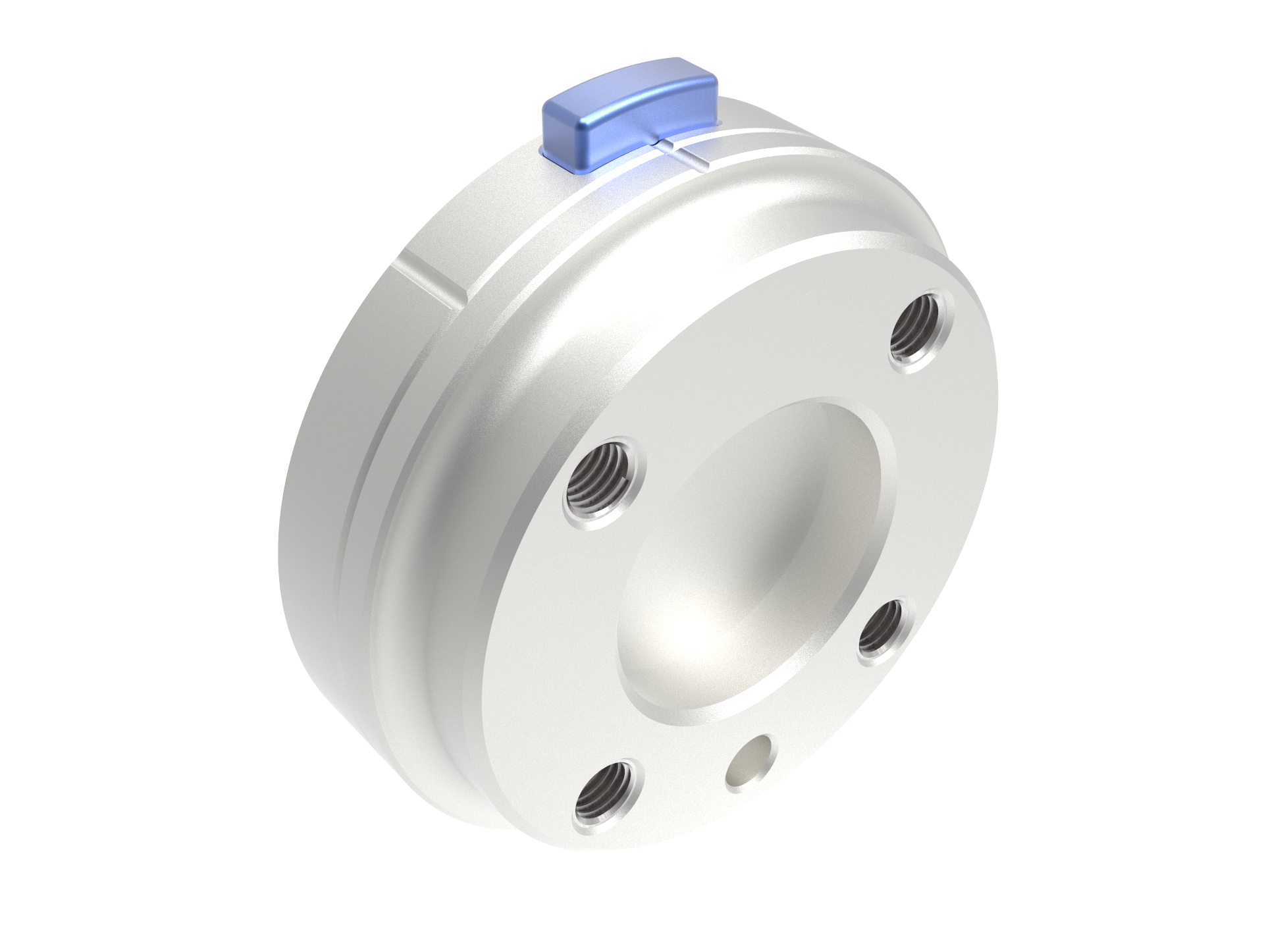

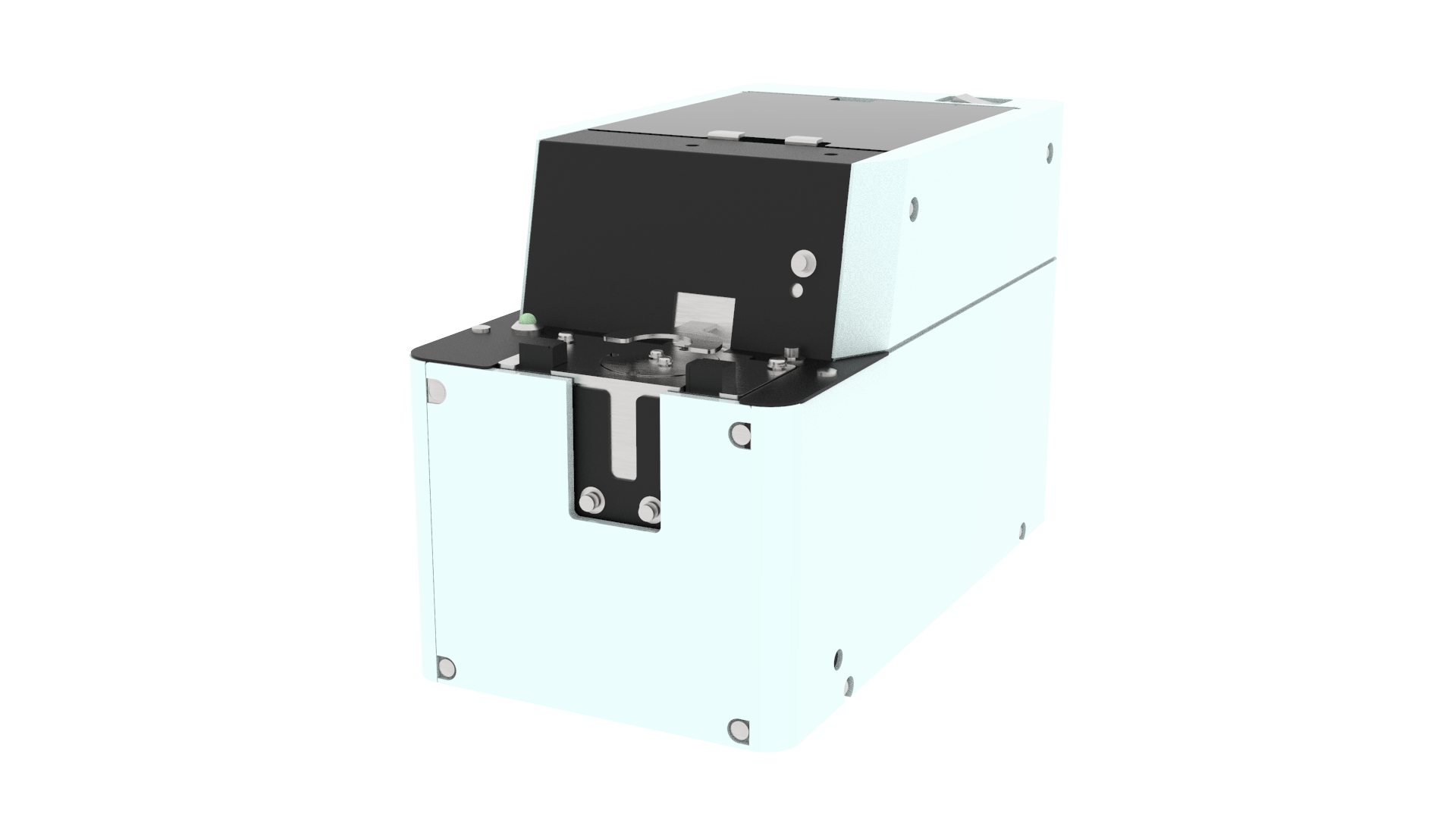

Cobots sind vielseitig und flexibel einsetzbar, so dass sie für verschiedene Schraubaufgaben mit unterschiedlichsten Parametern programmiert werden können. Kollaborative Roboter mit automatisierten Schraubfunktionen sind hochmoderne Montagelösungen, die sich von manuellen und stationären Schraubsystemen abheben. Der Spin Robotics Schrauber ist innerhalb von 10 Minuten einfach einzurichten und benötigt keine Mitarbeiter zur Überwachung des Cobot-Werkzeugs. Darüber hinaus kann der Schrauber für viele verschiedene Schraubaufgaben programmiert werden und ist daher äußerst flexibel.

2. Antriebsart

Die gängigsten Schraubertypen in puncto Antriebsart sind elektrisch und pneumatisch betriebene Modelle.

Pneumatische Schrauber benötigen zum Betrieb Druckluft und sind somit in ihrer Bewegungsfreiheit und Zugänglichkeit eingeschränkt. Allerdings können diese Lösungen auch kostengünstiger sein als einige elektrische Alternativen. Montagelinien, beispielsweise in der Automobilindustrie, können diese Werkzeuge verwenden, wenn die Montageabfolge festgelegt ist und Druckluft vorhanden ist.

Elektrische Schrauber aufgrund ihrer kompakten Größe, Genauigkeit und Flexibilität für ein breiteres Anwendungsspektrum geeignet. Mit den richtigen Einstellungen können sie vom Möbelbau bis zur Luftfahrtindustrie eingesetzt werden.

3. Flexibilität

Die Möglichkeit, während der Montage Parameter (Drehmoment, Winkel, Drehrichtung, Geschwindigkeit oder Schrauben Tiefe) zu ändern, kann entscheidend sein.

Wenn ein Werk verschiedene Teile für ein Produkt montiert, können die Anforderungen für jedes Teil und jeden Schritt variieren. In einer Automobil-Montagelinie können beispielsweise die optimalen Drehmomente, Winkel und anderen Parameter der Montage an Fahrgestell und Federung sehr unterschiedlich sein.

Darüber hinaus bietet die Flexibilität eines Werkzeugs der Montagelinie die Möglichkeit, ihre Kapazitäten relativ schnell und kurzfristig auf unterschiedliche Produkte/Waren umzustellen. So kann die Einrichtung von kollaborativen Robotern für automatisierte Schraubvorgänge beispielsweise einfach und mit kurzen Umrüstzeiten erfolgen. Spezifische Arbeitsparameter können ebenfalls je nach Bedarf angepasst werden. Bei automatisierten Schraubsystemen ist Flexibilität ein inhärenter Vorteil.

4. Zuverlässigkeit

Die Zuverlässigkeit des Werkzeugs gehört zu den wichtigsten Faktoren, die Hersteller vor dem Kauf von Schraubsystemen bewerten sollten. Die Anforderungen an die Prozesssicherheit müssen immer anhand der spezifischen Aufgabe(n) festgelegt werden, für die das Werkzeug eingesetzt werden soll.

Bei einigen Anwendungen benötigen Bediener lediglich einfache Rückmeldungen wie „OK/NICHT OK“, während in anderen Fällen genaue Aufzeichnungen und Auswertungen für jeden Montageschritt erforderlich sein können.

Beispielsweise werden in der Luftfahrttechnik präzise Daten wie genaue Drehmomentmessungen der Montage benötigt, während in einem Möbelmontagewerk möglicherweise weniger oder gar keine aufgezeichneten Daten ausreichen.

In puncto Zuverlässigkeit und Präzision bietet die automatisierte Schraubtechnik die meisten Vorteile. Robotergestützte Schraublösungen bieten durch ihre integrierten Schutzfunktionen und präzise Drehmomentregelung ein Höchstmaß an Zuverlässigkeit, das alle anderen Formen in der Montage übertrifft. Darüber hinaus liefert der Spin Robotics Schrauber präzise visualisierte Daten des Schraubprozesses und liefert Hinweise zur Prozessoptimierung.

5. Kostenrelevanz

Um sich ein vollständiges Bild von den Kosten jeder Lösung zu machen, sollten Unternehmen sowohl die Investitionskosten als auch die Betriebskosten des jeweiligen Schraubsystems berücksichtigen.

Obwohl die Betriebskosten sowohl bei elektrisch als auch bei pneumatisch angetriebenen Schraubern in der Regel recht niedrig sind, werden die einmaligen Investitionskosten für das Gerät zum eigentlichen Entscheidungspunkt.

Der Preisunterschied zwischen den Lösungen kann erheblich sein, wobei hochspezifische, zuverlässige Handschrauber und stationäre Anlagen die teuersten Investitionen darstellen.

Obwohl der Spin Robotics Schrauber höhere Einrichtungskosten hat als traditionelle Lösungen, ist er äußerst flexibel, entlastet Mitarbeiter von wichtigeren Aufgaben, liefert wertvolle Daten über den Schraubprozess. Schließlich ist die Amortisationszeit des Spin Robotics Schraubers kürzer als bei anderen Cobot-Lösungen.

Mit dem zunehmenden Wettbewerb in diesem Bereich kommen neue Produkte auf den Markt und automatisierte Schraublösungen werden für Hersteller immer zugänglicher. Da immer mehr Unternehmen das Potenzial der Automatisierung erkennen, werden Robotergestützte Schraublösungen voraussichtlich zu einem entscheidenden Faktor für die Zukunft der industriellen Montage.

Der Spin Robotics Schrauber wird ab Q1 2021 erhältlich sein. Kontaktieren Sie uns, um eine Demo unseres Werkzeugs zu erhalten und Ihren optimalen Schraubprozess zu realisieren!

Möchten Sie mehr über Schrauberanwendungen in der Industrie erfahren? Dann besuchen Sie unseren Blog oder unsere Webseite.